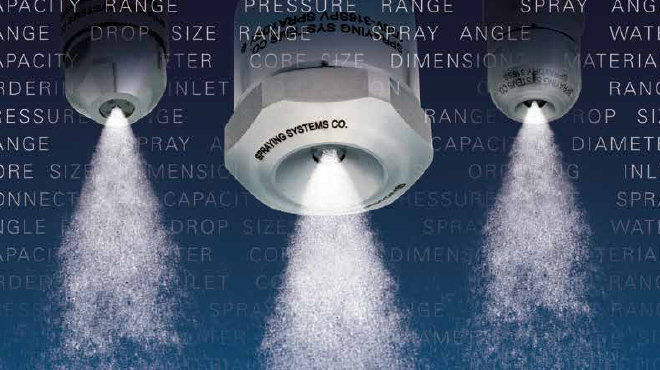

Uma indústria brasileira de produtos de limpeza aplicava perfume em detergente em pó utilizando tubos perfurados com uma bomba que acionava pulsos temporizados. Os tubos de aplicação da fragrância eram dispostos ao longo de uma esteira por meio da qual o produto era transportado. Com esse método, a empresa observava aplicação do químico em quantidade superior à desejada, que era de 35 litros por hora. Os tubos perfurados pulverizavam de 35 a 43 litros por hora e a aplicação não era uniforme. Dessa forma, o aroma ficava concentrado em algumas partes enquanto faltava em outras e o produto com variação era descartado ou reprocessado, aumentando o gasto energético e o tempo de produção. A empresa precisava de uma solução que resolvesse a questão da uniformidade e do desperdício de produto.