Sempre que é necessário transformar líquidos em partículas sólidas durante o processo produtivo, secadores com bicos aspersores de alta precisão e capazes de produzir gotas de tamanho e textura desejados, são um diferencial.

O uso de bicos de alta precisão garante a qualidade do produto final e a otimização de tempo e recursos. A produção de leite em pó, detergente em pó, aromas, bioquímicos e café solúvel, por exemplo, pode ser beneficiada com o uso de bicos SprayDry® desenvolvidos para o alto desempenho de secagem.

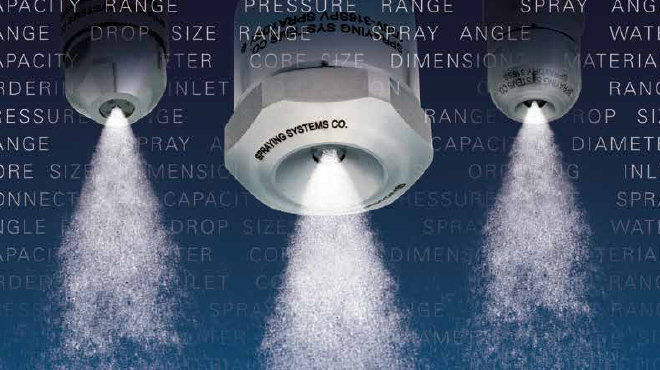

Bicos SprayDry®

A necessidade de produzir com qualidade e garantir boa apresentação do produto para o consumidor é indiscutível. O ideal é que o equipamento utilizado também seja versátil e favoreça a produtividade, com longa vida útil, aumento da produção, capacidade de produzir gotas maiores ou menores e de aumentar ou diminuir a densidade bulk, por exemplo. É importante também que as equipes envolvidas no processo de produção estejam atentas a uma série de fatores que podem levar a situações inconvenientes como o alto consumo de combustíveis e energia, além de retrabalho.

Se a fábrica está com problema em uma linha de produção e um produto está saindo do processo de secagem com teor de umidade alto, por exemplo, uma solução comum é aumentar a temperatura, mas a manobra aumenta o consumo de energia e, consequentemente os custos de produção. A causa do problema pode ser outra, como o tamanho de gotas maior do que o padrão de produção e a solução mais eficiente pode ser readequar a capacidade do bico.

Confira esse pequeno guia de problemas relacionados ao uso do bico e possíveis soluções:

Paredes molhadas. Como solucionar?

Ao final do processo de secagem, as paredes das câmaras costumam ficar molhadas, prejudicando a produtividade? Uma possível causa é o ângulo de pulverização muito aberto. Nesse caso, a sugestão é reduzi-lo. Outra possibilidade é a baixa pressão, o que pode ser resolvido com o aumento de pressão. Há ainda um terceiro fator: baixa temperatura de secagem. Então é necessário aumentar a temperatura.

Alta umidade do produto. É possível resolver?

O produto que deve ter umidade de 3% apresenta 10% ao final do processo de secagem. Uma das razões mais óbvias é a baixa de temperatura, o que se resolve elevando-a. Não se pode descartar o uso de um bico com vazão acima do projeto de secador, o que tem impacto direto no tamanho das gotas. Aí é necessário readequar o tamanho do bico. A baixa pressão também pode estar causando esse problema e a solução é aumentá-la.

Baixa umidade do produto. O que fazer?

O contrário também pode acontecer: um produto que deve apresentar cerca de 10% de umidade no final do processo de secagem termina mais seco do que deveria. A temperatura excessivamente elevada pode deixar o produto com essa característica e o ideal é diminuí-la . O tamanho das gotas pode estar menor do que a especificação do produto. Isso pode ocorrer pela baixa capacidade do bico, pressão acima do set-point do processo e desgaste excessivo do(s) bico(s).

Densidade bulk muito baixa. Como melhorar?

A relação entre volume e peso é importante para que o produto siga o padrão de categoria e preencha as embalagens que lhes são designadas. O uso de um bico errado no processo de produção pode influenciar negativamente a densidade bulk. A sugestão é avaliar se as condições e características do bico são mais eficientes para a produção do produto.

O recomendado é mudar um fator de produção por vez para observar com mais propriedade a relação de causa e efeito. Outros fatores que devem ser levados em consideração para otimizar o secador:

Desgaste e Erosão

Desgastes e erosões no bico aumentam a vazão, reduzem a pressão, interferem na regularidade do spray e, ao mesmo tempo, intensificam a geração de finos no processo. Para detectar o problema, é preciso verificar as propriedades do pó, as horas em operação, fazer teste de vazão, checar o ângulo e a aparência do spray, além de medir o diâmetro e a geometria do orifício. Para solucionar a questão é preciso usar materiais resistentes às concentrações químicas, pH, procedimentos de limpeza e condições do ambiente.

Incrustrações

O acúmulo de material incrustante no bico está relacionado ao ambiente do secador, à localização do bico e à vazão de ar, além do projeto do bico, o que envolve a geometria da capa, suas formas e ângulos.

Aglomerações

Problemas de aglomeração geralmente são resolvidos com a correta umidificação da mistura com água ou adição de outros químicos, além do uso de bicos atomizados.

Em bicos feitos por ferramentarias, outras empresas de usinagem e bicos fabricados internamente, esses problemas são bastante comuns. Como são poucos precisos e não se sabe, por exemplo, exatamente a vazão e o tamanho da gota, a resolução é mais difícil. Já os bicos de alto desempenho cumprem bem a função de secagem, mas é preciso observar a produção e incluir inspeções na rotina.