Bicos e sistemas de pulverização são muito mais do que simples detalhes na atividade industrial. Profissionais envolvidos em qualquer operação que os utilizem poderão constatar que a escolha adequada e os cuidados constantes com eles garantem produtividade, economia de água, energia e insumos, segurança dos trabalhadores e qualidade do produto final.

Com experiência acumulada em mais de 80 anos e tendo levado soluções a mais de 200 diferentes segmentos de indústrias, elaboramos esse post com o objetivo de compartilhar com você tudo sobre pulverização, abordando desde a escolha dos bicos de pulverização até a manutenção, para que você possa fazer o melhor uso possível dos seus equipamentos.

Índice

- 1 O que é e para que serve um sistema de pulverização?

- 2 O que é a otimização de um sistema de pulverização?

- 3 Aplicações e problemas comuns na pulverização

- 4 Definição de padrões de desempenho para seu sistema de pulverização

- 5 Características básicas do bico

- 5.1 Cone oco – câmara de turbilhonamento (ângulo de jato de 40º a 165º)

- 5.2 Cone oco – tipo defletor (ângulo de jato de 100º a 180º)

- 5.3 Cone oco – tipo espiral (ângulo de jato de 50º a 180º)

- 5.4 Cone cheio – (ângulo de jato de 15º a 125º)

- 5.5 Cone cheio – tipo espiral (ângulo de jato de 50º a 170º)

- 5.6 Leque cônico (ângulo de jato de 15º a 110º)

- 5.7 Leque uniforme (ângulo de jato de 25º a 65º)

- 5.8 Leque tipo defletor (ângulo de jato de 14º a 153º)

- 5.9 Jato sólido (ângulo de jato de 0º)

- 5.10 Jato atomizado (35º a 165º)

- 5.11 Atomização por ar e auxiliada por ar (padrões de jato cone e leque)

- 6 Checklist de manutenção do bico pulverizador

- 7 Substituição do bico: quando trocar?

- 8 Como aumentar a vida útil do bico pulverizador?

- 9 Soluções para problemas comuns em bicos pulverizadores

- 10 Você pode se beneficiar da automação da pulverização?

- 11 Manutenção de um sistema de pulverização automatizado

- 12 Exemplos de soluções automatizadas que melhoram a produtividade

- 13 Otimização da pulverização e os impactos econômicos

O que é e para que serve um sistema de pulverização?

Vamos começar pelo ponto mais elementar de todos: o que é um sistema de pulverização precisa? Resumidamente, pulverizar é quebrar um jato líquido em gotas, gerando um jato controlado e uniforme, com vazão e pressão determinadas e uma distribuição padronizada.

Um sistema de pulverização para a indústria é idealmente desenvolvido com tecnologia de ponta para a aplicação precisa e automatizada de água, químicos, lubrificantes e outros insumos com o objetivo de atender às necessidades de cada operação.

Os sistemas de pulverização são utilizados em diversos segmentos da indústria em etapas que demandam aplicação de água ou outros líquidos, lavagem, secagem e até para umidificação de ambientes.

Agora por que usar um sistema de pulverização precisa? Por que formar gotas?

Os principais objetivos são:

- Reduzir Consumo de Fluidos

- Reduzir Custos com Fluidos e/ou Água

- Aumentar Produtividade

- Melhorar Qualidade do Produto/Serviço

- Tornar seu Processo Ecologicamente Sustentável

O que é a otimização de um sistema de pulverização?

Ressaltamos que o assunto pulverização é um pouco mais complexo do que parece à primeira vista. Acertar na escolha dos bicos é um passo importante, mas não garante por si a perfeita fluidez da operação. É válido lembrar que esses equipamentos são desenvolvidos para o desempenho preciso. O fato de estar funcionando não significa que esteja pulverizando em condições ideais.

É muito importante que ao adquirir os bicos e sistemas de pulverização você tenha orientação do fornecedor para fazer um plano para avaliação, monitoramento e manutenção. Temos um post sobre detecção de problemas nos bicos de pulverização em que explicamos que algumas irregularidades não são visíveis, mas podem acarretar problemas à produção se não identificadas e corrigidas o quanto antes.

Por que é importante?

Por que é importante?

O fato é que bicos e sistemas de pulverização que funcionam de forma inadequada acarretam problemas e impactos negativos variados. Entre os mais comuns, temos:

- Problemas inesperados de controle e de qualidade

- Tempo inesperado de parada na produção

- Maior manutenção

- Maior consumo de produtos químicos caros, água e eletricidade

- Impacto ambiental negativo

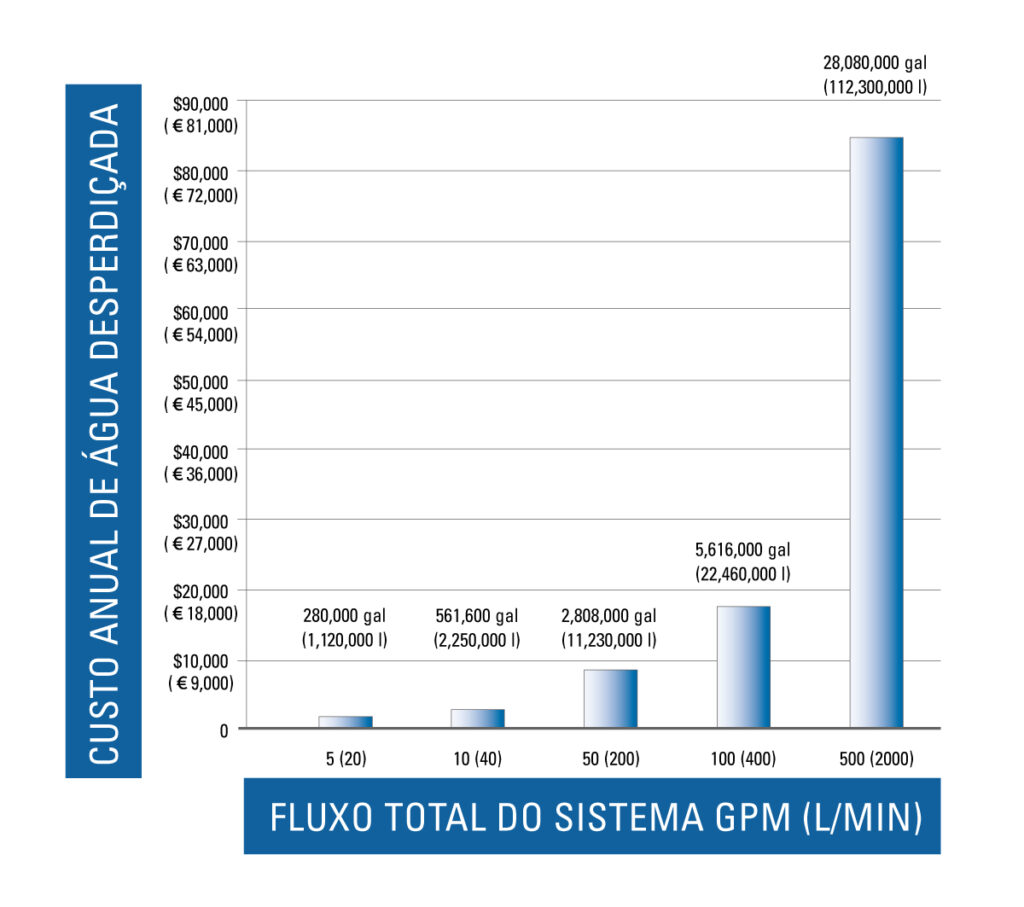

Por experiência, podemos dizer que os custos resultantes desses problemas podem ser surpreendentes. Considerando apenas os custos com água desperdiçada, as perdas podem chegar a milhares de reais mesmo se estivermos falando de um sistema com uma deterioração de desempenho relativamente pequena. Vale a pena conferir o post sobre metas de sustentabilidade que temos no nosso blog para você entender melhor essa relação.

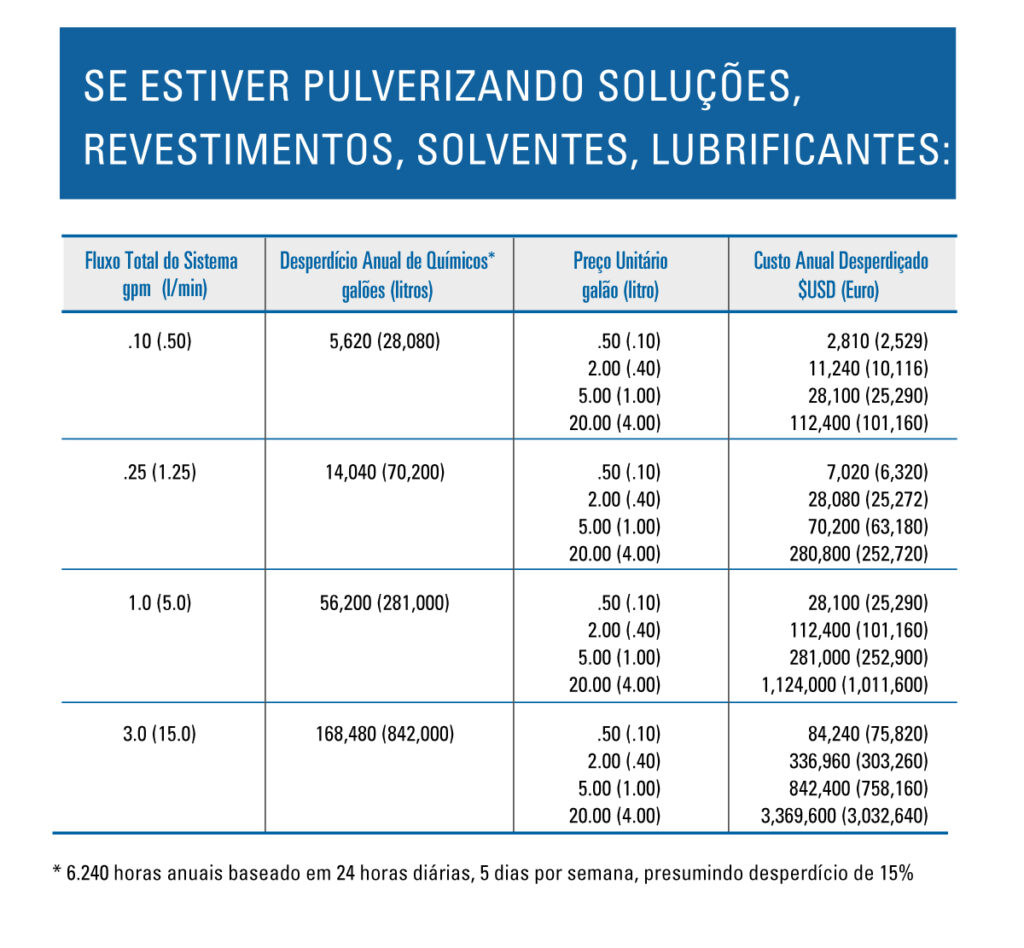

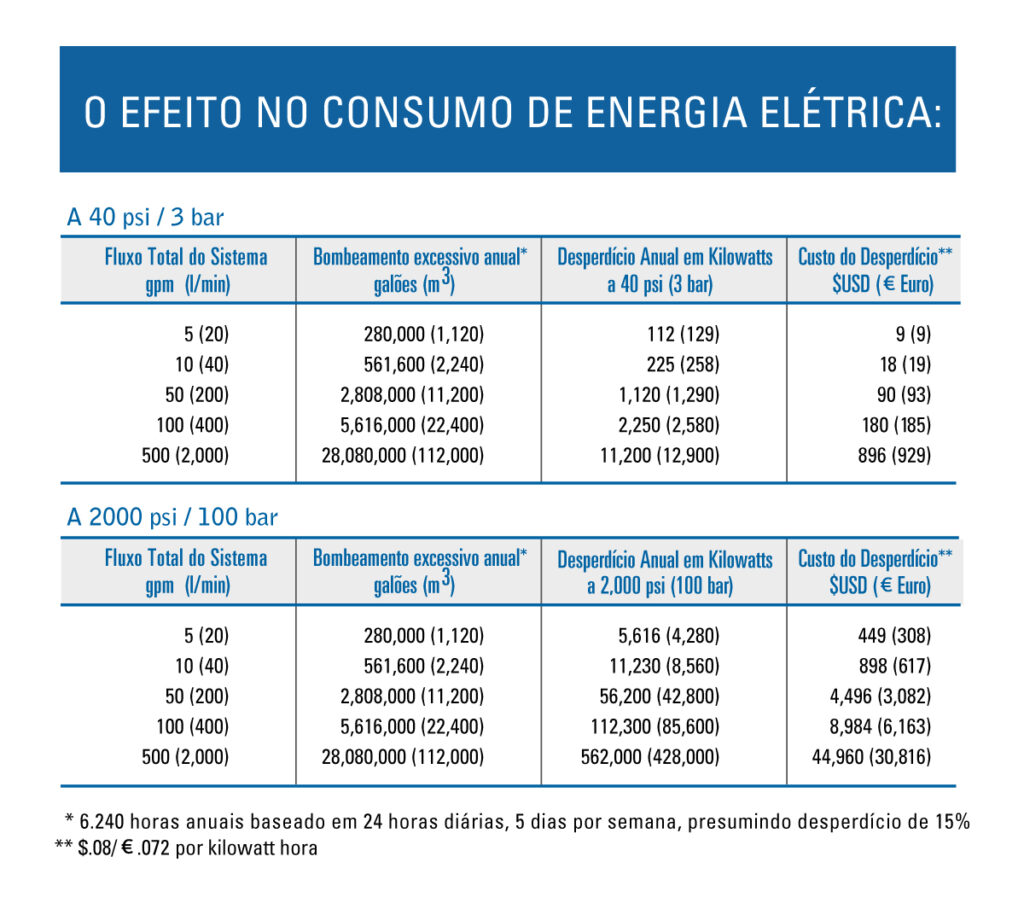

Vamos ver mais a fundo esses impactos nas tabelas que mostram as consequências de um sistema de pulverização não otimizado nos casos de pulverização de água e de outras soluções (revestimentos, solventes e lubrificantes, por exemplo) e os efeitos no consumo de energia elétrica.

Quais são os benefícios?

Quais são os benefícios?

Ter um sistema de pulverização otimizado trará inúmeros benefícios à sua operação como máxima eficácia do sistema, baixos custos de operação e manutenção, excelente controle de qualidade, custo consistente de suprimentos, custos previsíveis de mão de obra, rotinas de manutenção normais sem interrupções inesperadas e mínimo impacto ambiental.

Aplicações e problemas comuns na pulverização

É bom saber que de acordo com o tipo de aplicação na sua operação, alguns problemas serão mais comuns. É bom você conhecê-los:

Controle do ar

Controle do ar

Em aplicações de resfriamento, limpeza, secagem e movimentação de materiais, os problemas mais comumente identificados são resfriamento, limpeza ou secagem desigual, problemas de controle de qualidade e aumento do uso de ar comprimido.

Limpeza, lavagem e enxágue

Limpeza, lavagem e enxágue

Em aplicações de média e baixa pressão que usam bombas centrífugas para a limpeza de tanques, produtos, veículos, equipamentos de processamento, os problemas mais comuns são aumento na vazão e limpeza desigual da superfície, contaminação em vários lotes e aumento no consumo de eletricidade.

Já se a sua operação utiliza bicos de alta pressão com bombas de deslocamento positivo para, por exemplo, descarepação de aços laminados a quente, fique de olho em problemas como pulverização desigual devido à deterioração do padrão de jato, queda na pressão e menor impacto do spray

Revestimentos

Revestimentos

Se você usa sistemas de pulverização para aplicação de anticorrosivo, revestimentos plásticos, desmoldantes, lubrificantes, protetores ou para umectação, as principais irregularidades que podem prejudicar a sua operação são desperdício dos materiais caros de revestimento, aplicação desigual ou espessura do revestimento no produto final e situações de insegurança no ambiente de trabalho, como piso escorregadio e névoa devido à pulverização excessiva.

Resfriamento

Resfriamento

Há alguns tipos de aplicações de resfriamento e problemas correspondentes a cada uma delas. A saber:

- No resfriamento de objetos sólidos, como produtos manufaturados e equipamento de processo, os principais problemas potenciais são produto de qualidade ruim com distorções, rachaduras e excesso de paradas de produção.

- No resfriamento de ar e gases, observe atentamente o resfriamento menos eficaz, degradação do desempenho do sistema e problemas de emissão ou possível dano em dutos, chaminés ou equipamentos.

- Já se a aplicação é de resfriamento de água armazenada em tanques ou torres de resfriamento, pode haver redução na eficácia do sistema de água.

Spray Dry

Spray Dry

Na secagem do slurry para fazer pó, a irregularidade em potencial é a secagem incompleta e a não formação do pó.

Aplicações Especiais

Aplicações Especiais

Cada aplicação especial tem um problema em potencial:

- Controle de pó: o pó não é contido, há acúmulo de lama.

- Umidificação: redução na eficácia da evaporação e aumento da umidade.

- Lavagem de gás: maior descarga de SO₂ na atmosfera.

Definição de padrões de desempenho para seu sistema de pulverização

Conhecer os potenciais problemas nas aplicações da sua operação é importante, mas tem outro ponto fundamental: a definição de padrões de desempenho. É difícil otimizar algo se não sabemos quais são efetivamente as suas condições ideais de funcionamento, certo?

Para definir os padrões de desempenho do seu sistema de pulverização, recomendamos como primeiro passo a identificação das exigências mais importantes da sua aplicação. É garantir um revestimento preciso? É um impacto de pulverização constante, como é o caso das aplicações de limpeza? O que você espera do sistema de pulverização também deve ser levado em conta. Em geral, são aspectos como qualidade do produto, tempo de manutenção e flexibilização.

É importante ter o apoio de um especialista para fazer o acompanhamento e testes do seu sistema. Os especialistas da Spraying Systems apoiam os clientes e também têm condições de fazer testes no nosso laboratório para análises mais avançadas, mas aqui vão alguns pontos a serem considerados para a definição de padrões de desempenho para seu sistema de pulverização:

- Ajuste de pulverização em tempo real

- Cobertura exata do produto

- Impacto da pulverização

- Intervalos de ciclos precisos

- Material com resistência ao desgaste

- Padrões de jato – cone cheio, cone oco, jato leque ou jato sólido.

- Tamanho da gota

- Vazão

- Velocidade do jato

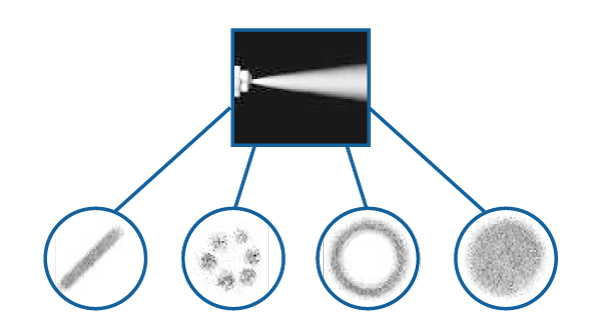

Características básicas do bico

Para saber como otimizar o bico pulverizador, é preciso, antes, entender as características básicas do seu bico e certificar-se de que ele é o ideal para a sua operação. Veja quais são os principais tipos de bico e suas características:

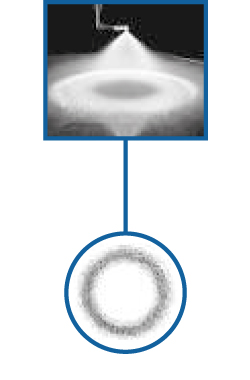

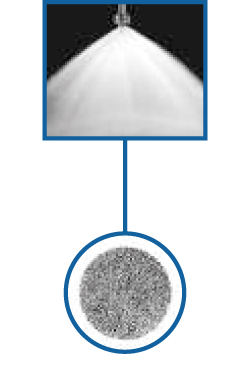

Cone oco – câmara de turbilhonamento (ângulo de jato de 40º a 165º)

Cone oco – câmara de turbilhonamento (ângulo de jato de 40º a 165º)

Disponível em uma ampla gama de capacidades e tamanhos de gota. Fornece uma boa interface entre o ar e a superfície da gota. É útil para uma variedade de aplicações nas quais uma combinação de gota de pequeno tamanho e capacidade é exigida, entre elas, resfriamento de ar, gás e água; resfriamento de produto em esteiras; aplicações FGD, controle de poeira e aeração de água.

Cone oco – tipo defletor (ângulo de jato de 100º a 180º)

Cone oco – tipo defletor (ângulo de jato de 100º a 180º)

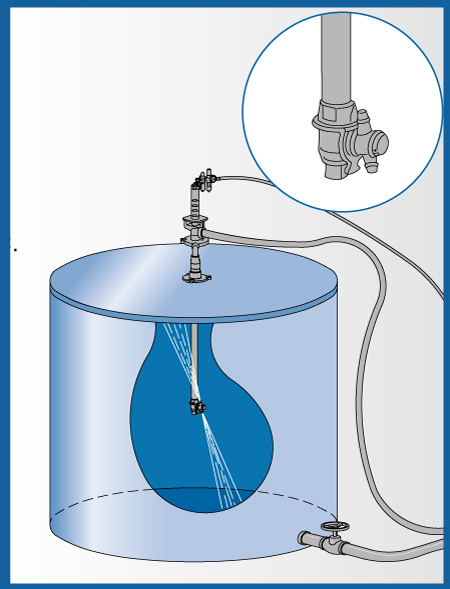

É o bico que utiliza uma capa defletora para formar um padrão de cone oco com formato de “guarda-chuva”. Pode-se usar capacidades maiores para lavar ou limpar interiores de tubos ou canos e tanques pequenos. Entre as aplicações típicas estão cortina d’água, supressão de poeira, proteção contra fogo e pulverização decorativa.

Cone oco – tipo espiral (ângulo de jato de 50º a 180º)

Cone oco – tipo espiral (ângulo de jato de 50º a 180º)

Fornece um padrão de cone oco com gotas ligeiramente mais grossas que nos outros padrões cone oco. Fornece alta vazão num bico compacto. São bicos comumente usados em aplicações FGD, resfriamento de gases, resfriamento evaporativo e controle de pó.

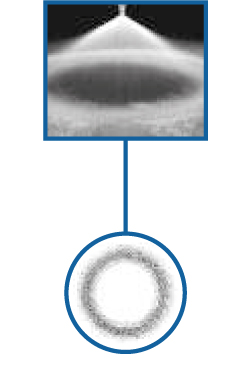

Cone cheio – (ângulo de jato de 15º a 125º)

Cone cheio – (ângulo de jato de 15º a 125º)

Fornece padrão de jato cheio, redondo e uniforme com gotas de tamanho médio a grande. São usados em aplicações que envolvem lavagem e enxágue, quebra de gotas em um processo de reação química, resfriamento de metal, supressão de poeira e proteção contra fogo.

Cone cheio – tipo espiral (ângulo de jato de 50º a 170º)

Cone cheio – tipo espiral (ângulo de jato de 50º a 170º)

Fornece gotas relativamente grosseiras em um padrão de jato cheio com mínima obstrução do fluxo. São bastante utilizados em aplicações FGD, supressão de poeira, proteção contra fogo e em torres de resfriamento.

Leque cônico (ângulo de jato de 15º a 110º)

Leque cônico (ângulo de jato de 15º a 110º)

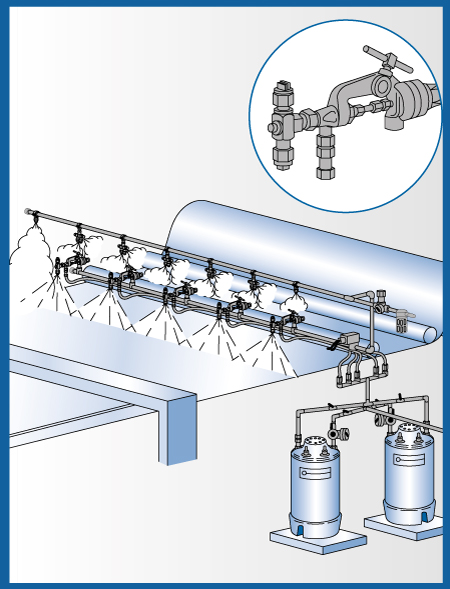

Um bico com jato leque geralmente instalado em um chuveiro para fornecer cobertura uniforme em toda uma extensão como resultado de sobreposição de distribuição. Trata-se de um bico desenhado para ser usado em um coletor ou manifold para cobertura geral uniforme em toda a área de impacto. É ideal para aplicações como pulverização de revestimento, lavagem de produtos, resfriamento de placas, umidificação e controle de poeira.

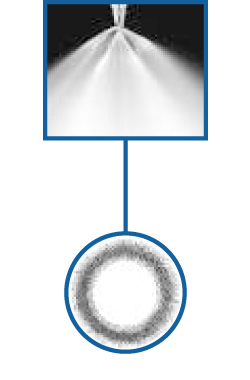

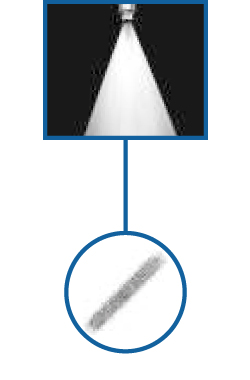

Leque uniforme (ângulo de jato de 25º a 65º)

Leque uniforme (ângulo de jato de 25º a 65º)

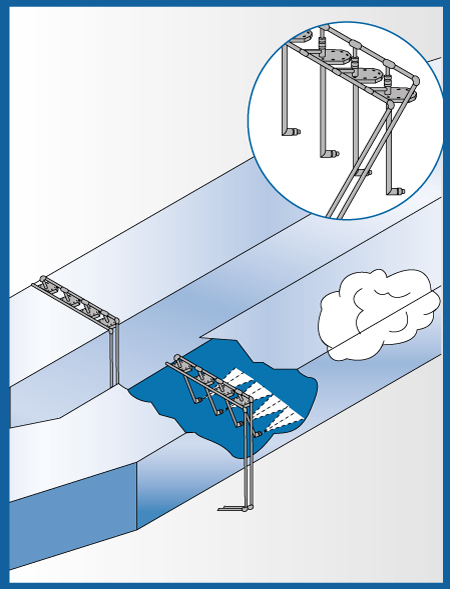

Fornece uma distribuição uniforme no jato em leque inteiro, produzindo gotas de tamanho médio. É a escolha ideal em aplicações em que é necessário impacto alto e uniforme. O padrão fino e retangular deste bico fornece cobertura uniforme principalmente para aplicações de alto impacto. É usado em lavagem de alta pressão, descarepação, remoção de rótulo e pulverização em banda.

Leque tipo defletor (ângulo de jato de 14º a 153º)

Leque tipo defletor (ângulo de jato de 14º a 153º)

Produz um jato em leque relativamente uniforme com gotas de tamanho médio. O jato é formado pelo líquido fluindo sobre a superfície defletora. Seu desenho com uma passagem livre grande por meio de um orifício redondo reduz o entupimento. Ângulos de jato estreitos fornecem maior impacto, enquanto as versões com ampla abertura produzem menor impacto. É bastante usado em lavagem de pedregulho e cascalho, aplicações de lavagem em Papel e Celulose, chuveiros de lavagem e bordas de cilindros e chuveiros destacadores.

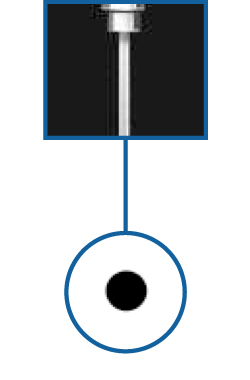

Jato sólido (ângulo de jato de 0º)

Jato sólido (ângulo de jato de 0º)

Bicos de jato sólido fornecem o maior impacto por área. É a escolha ideal quando há a necessidade de alto impacto como a limpeza de produto na qual se exige a remoção completa de toda a sujeira e dejeto. É bastante utilizado em lagos decorativos e aplicações de resfriamento em fluxo laminar (mesa de saída siderúrgica).

Jato atomizado (35º a 165º)

Jato atomizado (35º a 165º)

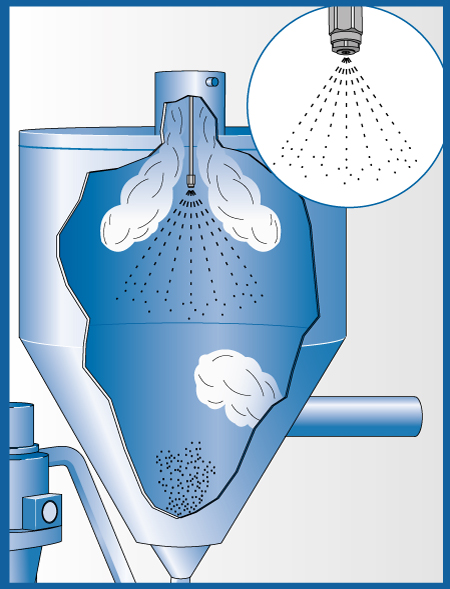

É um bico de jato hidráulico, com atomização fina em um padrão de cone oco. É usado para produzir jatos atomizados finos nos quais o ar comprimido não é desejável como aplicações de resfriamento evaporativo, umidificação, cura de cimento, propagação de umidade e spray dry.

Atomização por ar e auxiliada por ar (padrões de jato cone e leque)

Atomização por ar e auxiliada por ar (padrões de jato cone e leque)

Neles, a atomização é produzida por uma combinação de pressões de ar e líquido. Bicos a ar possuem atomização de impacto interno para auxiliar na formação de gotas. É o grupo de bicos mais utilizado para a produção de pulverização finamente atomizada com uma série de capacidades. As aplicações típicas para esse tipo de bico são umidificação, resfriamento evaporativo, revestimento, umectação, estufa e resfriamento contínuo de metais fundidos.

Neles, a atomização é produzida por uma combinação de pressões de ar e líquido. Bicos a ar possuem atomização de impacto interno para auxiliar na formação de gotas. É o grupo de bicos mais utilizado para a produção de pulverização finamente atomizada com uma série de capacidades. As aplicações típicas para esse tipo de bico são umidificação, resfriamento evaporativo, revestimento, umectação, estufa e resfriamento contínuo de metais fundidos.

Checklist de manutenção do bico pulverizador

Independentemente de quais sejam os tipos de bicos usados em sua operação, é fundamental que tenha um programa de manutenção preventiva, pois ela será indispensável para o alto desempenho deles. É importante ter em mente que como qualquer outro equipamento usado com frequência, os bicos sofrem desgaste por diversos fatores como entupimento, abrasão, corrosão e até manutenção indevida.

O ideal é que você trace esse plano de manutenção preventiva com os especialistas da empresa fornecedora dos bicos e sistemas. Aqui, preparamos um checklist rápido com fatores que você deve monitorar com frequência para identificar se há mudanças no desempenho do sistema.

Variação da vazão

Variação da vazão

Em bombas centrífugas, monitore a leitura dos medidores de vazão para detectar aumentos ou colete e meça o jato do bico por um período de tempo determinado a uma pressão específica. Compare, então essas leituras ao padrão de vazão apresentado no catálogo da fabricante ou compare-as às leituras dos medidores de vazão de bicos novos.

No caso de bombas de deslocamento positivo, monitore a pressão da linha de líquido para perceber diminuições. A vazão ficará constante.

Pressão da pulverização

Pressão da pulverização

Em bombas centrífugas, o recomendado é observar aumentos no volume de líquido pulverizado (a pressão de pulverização tende a ficar constante). Já em bombas de deslocamento positivo, monitore os manômetros e fique atento à diminuição na pressão e redução do impacto nas superfícies pulverizadas, lembrando que o volume do líquido pulverizado tende a ficar constante. Além disso, monitore aumentos na pressão devido a bicos entupidos e inspecione visualmente mudanças na cobertura do jato.

Tamanho da gota

Tamanho da gota

Vale lembrar que aumentos no tamanho de gota não podem ser visualizados na maioria das aplicações. Mas um aumento na vazão ou diminuição na pressão de pulverização impactará no tamanho da gota, então fique atento a esses aspectos.

Padrão do jato

Padrão do jato

Aqui, há uma recomendação geral de se fazer uma inspeção visual para observar mudanças na uniformidade do padrão. Verifique o ângulo do jato com um transferidor e meça a largura do padrão do jato na superfície pulverizada.

É importante destacar aqui que, se o orifício está se desgastando gradualmente, as mudanças podem não ser detectadas até que a vazão tenha aumentado substancialmente. Se a cobertura uniforme e precisa da pulverização é importante para a sua aplicação, serão necessários equipamentos ou testes especiais. Entre em contato com a fabricante do seu bico.

As recomendações específicas para cada tipo de jato são as seguintes:

Em jatos leque, inspecione visualmente se há uma diminuição no ângulo incluso do padrão de jato, uma concentração mais pesada de líquido no centro do padrão e/ou riscos e vazios no padrão. Em jatos de cone oco, observe se há seções mais pesadas e/ou riscadas no anel circular do fluido. Nos jatos sólidos, o ideal é inspecionar visualmente se há concentrações maiores de líquido no centro do padrão e/ou distorção do padrão do jato, enquanto nos atomizadores de ar, convém verificar se há excesso, risco ou outra distorção.

Alinhamento do bico

Alinhamento do bico

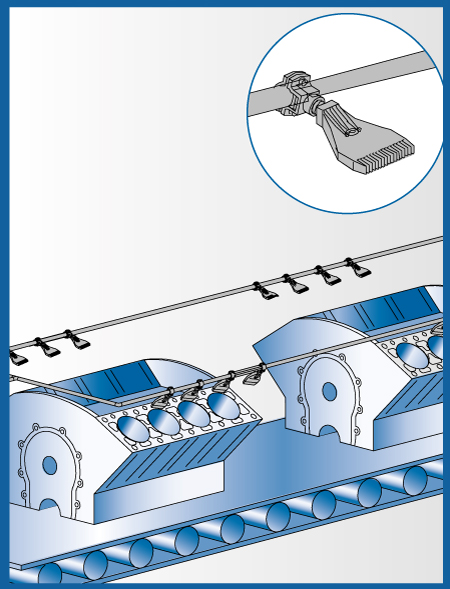

Em bicos pulverizadores de jato leque em manifold ou chuveiro, verifique a uniformidade da cobertura do jato, os jatos devem ser paralelos e as pontas dos bicos devem ser giradas 5º a 10º do centro do coletor.

Resultados da aplicação

Resultados da aplicação

Verifique o produto para revestimento, resfriamento, secagem ou limpeza desuniforme. Observe, também, temperatura, conteúdo de poeira e umidade, se necessário.

Substituição do bico: quando trocar?

Se ter um programa de manutenção é fundamental para o bom funcionamento de seus bicos, também é muito importante saber qual é a hora de substituí-los. Chamamos a atenção para alguns pontos a serem considerados na determinação da frequência de substituição dos bicos: o custo com desperdício de água, produtos químicos e energia, a qualidade deteriorada do produto final, mau resultado da aplicação, a necessidade de retrabalho, garantia e problemas de atendimento ao cliente.

É preciso avaliar criteriosamente porque manter bicos problemáticos na operação terá impactos financeiros significativos. Recomendamos que conheça o ponto ótimo de troca de bicos, ou seja, o momento em que o custo de manter bicos com desempenho inferior ao que foram desenvolvidos para entregar passa a ser maior do que o custo de trocá-lo. É importante que a fabricante dos seus bicos e sistemas de pulverização possa ajudá-lo a entender o ponto ótimo de troca. Veja o gráfico para entender o ciclo de vida do equipamento:

Como aumentar a vida útil do bico pulverizador?

Há, no entanto, algumas iniciativas que podem ajudar a aumentar a vida útil do bico. Veja algumas opções:

Trocar o material do bico

Trocar o material do bico

Alguns materiais com superfícies mais duras costumam ter vida útil maior sem desgaste e oferecem maior resistência à corrosão. Mas é válido lembrar também que o nível de corrosão química em materiais específicos de bicos depende da solução pulverizada. As propriedades corrosivas do líquido pulverizado, sua porcentagem de concentração e temperatura, bem como a resistência à corrosão do material do bico ao produto químico devem ser consideradas.

Diminuir a pressão de pulverização

Diminuir a pressão de pulverização

Nem sempre será possível, mas a diminuição da pressão diminuirá a velocidade do líquido pelo orifício, o que ajudará a diminuir a taxa de desgaste/erosão do orifício.

Reduzir quantidade de partículas abrasivas ou concentração e produtos químicos

Reduzir quantidade de partículas abrasivas ou concentração e produtos químicos

Igualmente não é uma manobra possível em qualquer caso, mas, quando for possível, reduzir a quantidade de partículas abrasivas no líquido de alimentação e realizar mudanças nos tamanhos e formatos das partículas podem reduzir os efeitos do desgaste. Além disso, a atividade corrosiva de uma solução pode ocasionalmente ser reduzida pelo uso de diferentes concentrações e/ou temperaturas, dependendo dos produtos químicos específicos envolvidos.

Adicionar filtros de linha ou trocar por bicos com filtros embutidos

Adicionar filtros de linha ou trocar por bicos com filtros embutidos

Em muitas aplicações, a deterioração do orifício e o entupimento são causados por partículas sólidas de sujeira no líquido pulverizado. Isso é particularmente comum em sistemas que usam recirculação contínua da água. Filtros ou bicos com filtros embutidos são recomendados com um tamanho de malha de tela escolhidos para reter partículas maiores e evitar que detritos entrem no orifício do bico ou difusor. Filtros são acessórios capazes de otimizar a sua produção. Vale a pena ler o conteúdo sobre eles no nosso blog.

Aprimorar os procedimentos de limpeza

Aprimorar os procedimentos de limpeza

Muito cuidado com seus sistemas de pulverização! Como parte de sua manutenção de rotina, os orifícios do bico devem ser limpos com regularidade e cuidadosamente. Deve-se usar escovas de limpeza com cerdas macias. É fácil danificar o tamanho ou formato do orifício e acabar com um padrão de jato distorcido e/ou capacidade aumentada. Verifique para garantir que está usando escovas com cerdas plásticas e/ou sondas de plástico ou madeira. Escovas com fios de aço, canivetes ou ponteiras de solda ou limas devem ser evitados a todo custo. Em alguns problemas de entupimento mais persistentes, aconselha-se mergulhar o orifício entupido em um produto químico não corrosivo para amolecer ou dissolver a substância que o entope.

Soluções para problemas comuns em bicos pulverizadores

Há alguns problemas comuns com bicos pulverizadores e soluções simples que costumam resolvê-los. Vale a pena conhecê-los:

Problema #1

Problema #1

Cobertura não uniforme de revestimento numa tela móvel resultando em problemas custosos de controle de qualidade?

Adicione juntas esféricas ajustáveis aos bicos para controle mais preciso da direção do jato. Juntas esféricas permitem ajuste no posicionamento dos bicos sem atrapalhar as conexões dos tubos.

Problema #2

Problema #2

O tempo de parada para manutenção é excessivo na lavagem de peças devido a bicos entupidos?

Substitua bicos de rosca por bicos com instalação clip-on ou de rápida conexão. Esses bicos permitem instalação e manutenção rápida e fácil. Não são necessárias ferramentas.

Problema #3

Problema #3

Há acúmulo de poeira em pontos de transferência de carvão?

Use bicos em linha com jato de cone oco para, efetivamente, suprimir a poeira sem molhar o carvão.

Problema #4

Problema #4

Tanques ainda sujos após o ciclo de limpeza?

Aumente a pressão de pulverização para melhorar o impacto do jato ou faça um upgrade no bico de lavagem para o tipo de alto impacto.

Problema #5

Problema #5

Há umidade excessiva em pós secos por spray dry?

Substitua núcleos e insertos de aço inoxidável dos bicos por núcleos e insertos de carbeto de tungstênio que são resistentes à água.

Você pode se beneficiar da automação da pulverização?

Quando o assunto é bicos e sistemas de pulverização para a atividade industrial, não só a otimização, mas a automação também é sempre um aspecto a ser considerado. Fizemos uma lista com alguns detalhes da operação que você deve observar para saber se um sistema automatizado faria diferença em termos de produtividade. Se a resposta para a maioria dessas situações que vamos apresentar for “sim”, adotar sistemas automáticos pode trazer grandes benefícios para a produtividade da sua operação. Veja:

- Variações no seu processo de pulverização afetam sua aplicação ou a qualidade do seu produto?

- A cobertura de revestimento é essencial para o sucesso do seu produto ou você está preocupado com custos de revestimento?

- Sua produção exige pulverização que pode variar com:

- Dimensão, posição ou formato do produto

- Tamanho da gota

- Temperatura

- Umidade

- Velocidade da esteira

- Você precisa monitorar e inspecionar frequentemente sua aplicação de pulverização para garantir um desempenho ideal?

- Seu sistema de pulverização é fechado, dificultando a inspeção visual?

- Seu processo exige que você frequentemente escolha entre múltiplos setups de bicos de pulverização?

- Você precisa desligar seu sistema de pulverização sob certas condições de operação?

- A pulverização excessiva de líquido sobre equipamentos ou piso está criando uma área de trabalho perigosa?

- Você gostaria de reduzir custos de manutenção?

- Você gostaria de automatizar um ciclo de limpeza?

- Você tem mais despesas regulatórias ou de permissões para emissões do que precisa?

Manutenção de um sistema de pulverização automatizado

Entre os benefícios de um sistema automatizado está o pouco tempo demandado para manutenção, particularmente se comparado a equipamentos que tenham exigências manuais de manutenção. É importante saber que mesmo com um sistema que tenha um controlador de pulverização, é preciso haver também um planejamento de manutenção no qual devem constar inspeções e atividades diárias, mensais, semestrais e anuais. A saber:

Diário

Diário

É recomendado que se faça inspeção diária nas pistolas pulverizadoras para verificar vazamentos ou falhas mecânicas, além de repará-las e substituí-las quando necessário.

Mensal

Mensal

Nos painéis de controle elétrico, verifique as luzes indicadoras e faça substituições conforme necessidade. Verifique conexão de cabos de fita e outros conectores de cabo, reinsira conforme necessário. Também verifique e limpe filtros de ventiladores.

Nos painéis de controle pneumático, é recomendada a verificação mensal de conexões a procura de vazamento, purgador de água e goteiras com água e pressão principal do sistema conforme especificado.

Observe nos controles de líquido todas as conexões, tubos, mangueiras e componentes líquidos a procura de vazamentos. Também verifique filtros em linha e substitua com o tamanho de malha recomendado para o sistema.

Nas inspeções mensais, limpe, lubrifique e ajuste pistolas pulverizadas.

Semestral

Semestral

No painel de controle elétrico, aperte todas as roscas terminais conectoras e verifique todos os relés de controle e sua conexão correta. No painel de controle pneumático, aperte todas as roscas terminais conectoras para garantir a conexão correta e verifique parafusos de montagem para apertar se necessário.

Anual

Anual

Para a revisão anual, considere verificar calibração de controles e calibrá-los quando necessário. No painel de controle pneumático, verifique também a calibração.

Exemplos de soluções automatizadas que melhoram a produtividade

Há uma série de problemas comuns em uma operação que podem ser melhorados com soluções automatizadas. Vamos conhecer alguns:

Problema #1

Problema #1

Uma empresa de processamento de alimentos precisou aplicar uma solução de manteiga em seus produtos para dar sabor e liga. A pulverização excessiva de manteiga era significativa – funcionários tinham que usar máscaras e o piso da região ficava escorregadio.

Solução:

A instalação de um novo sistema automatizado com controle de pulverização precisa eliminou problemas de pulverização excessiva e melhorou o ambiente de trabalho.

Problema #2

Problema #2

Uma fábrica de cimento que usava um sistema de resfriamento de gás tinha problemas de acúmulo na parede devido à umidade excessiva. A temperatura do gás ainda era alta demais após o resfriamento e resultava em queima dos filtros de manga do equipamento.

Solução:

Um novo sistema automatizado de resfriamento de gás utilizando bicos atomizadores a ar de alta eficácia forneceu o resfriamento necessário e eliminou a umidade. Gases foram resfriados a 417° C antes da entrada ESP, resultando em uma melhora significativa na eficácia.

Problema #3

Problema #3

Uma fabricante de produtos de cuidados pessoais enfrentava problemas com falhas que não estavam sendo detectadas até que o produto fosse enviado para outras plantas para processamento. Qualidade e produção eram ruins.

Solução:

A instalação de um sistema de controle automatizado e manifold de pulverização permitiu que um material detector por UV fosse pulverizado no produto para ressaltar defeitos. O sistema aplicou uma marca longitudinal consistente apesar das variações na velocidade da linha e permitiu que o cliente corrigisse problemas de produção rapidamente e mantivesse a qualidade da produção alta.

Problema #4

Problema #4

Pequenas partículas de fibra de vidro impregnavam o ar e irritavam os instaladores de mantas. Uma solução patenteada pulverizada no produto poderia evitar que isso ocorresse, mas quantidades variáveis da solução eram exigidas dependendo da espessura da manta.

Solução:

Um sistema de pulverização automatizado com dois conjuntos de pistolas foi instalado. As pistolas aplicavam precisamente o revestimento no produto. O painel de controle permitia que as vazões variassem com base nas exigências da linha de produção.

Problema #5

Problema #5

Padrão de jatos ruins, pulverização excessiva e variações de temperatura causavam problemas significativos de qualidade na reciclagem de espumas. Os problemas eram tão severos, que havia muito scrap.

Solução:

Um sistema de pulverização automatizado com pistolas de alta precisão gerou uma melhoria imediata na qualidade do produto resolvendo problemas no padrão de jato. O controlador do sistema de pulverização forneceu máximo controle das pistolas e eliminou a pulverização excessiva. O controlador também monitorou e regulou a temperatura da solução pulverizada para garantir a viscosidade e aplicação corretas da espuma.

Problema #6

Problema #6

Um moldador de plástico injetado precisava variar a espessura do revestimento em diferentes áreas de um molde de duas peças. A espessura precisa do revestimento era essencial para a ejeção correta da peça e sua boa qualidade.

Solução:

Um sistema de pulverização automatizado foi implementado com uma pistola montada na extremidade de um braço robótico e um controlador de pulverização usando um modo de controle por lote. O sistema automatizado permitiu o controle dos parâmetros de pulverização baseado na posição da pistola no molde. Alta qualidade do produto, melhor eficiência do tempo de ciclo e maior produção foram metas atingidas com sucesso.

Otimização da pulverização e os impactos econômicos

Ao otimizar a pulverização, você deverá notar também o quanto a sua operação poupou. Os impactos econômicos mais comuns são observados na redução da vazão de líquido (água ou outros insumos), diminuição de desperdícios, eliminação do trabalho manual – no caso de automação do sistema – e eliminação ou redução dos tempos de parada para manutenção.

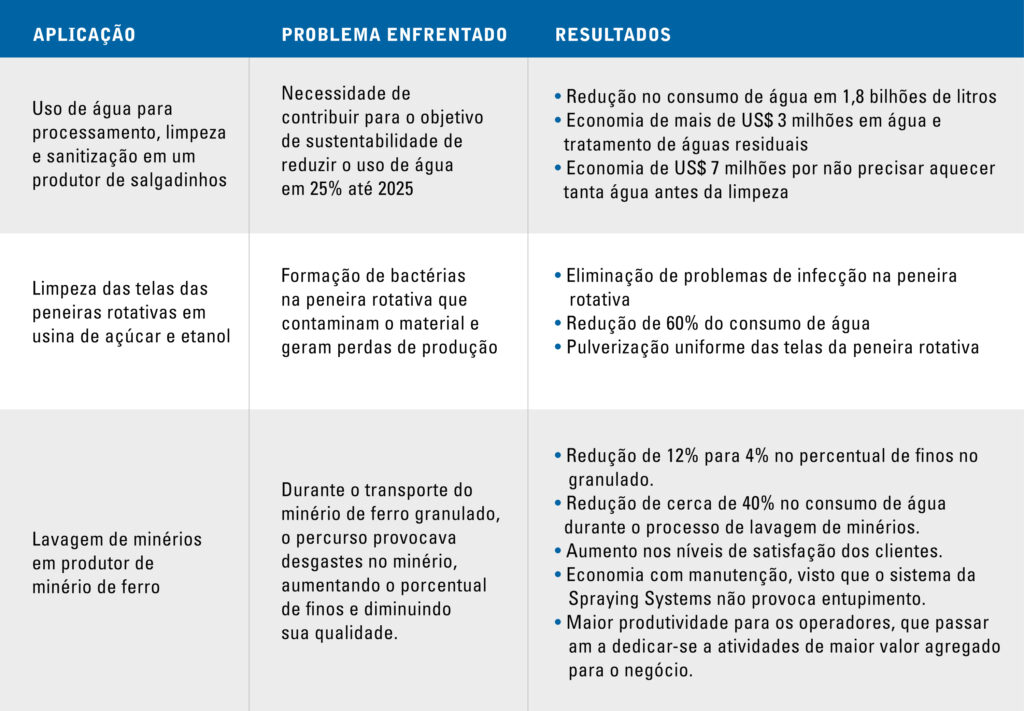

Veja alguns exemplos de clientes:

Se também considerarmos os reflexos da otimização da pulverização na qualidade do produto final, também evitamos insatisfação do consumidor final com o produto e outros danos graves e irreversíveis à reputação da marca que costumam dar muitas dores de cabeça não só para a produção, mas também para os departamentos administrativos, jurídico e comunicação.

O time de especialistas da Spraying Systems está disponível para orientar em tudo sobre pulverização, na escolha dos bicos, na análise dos benefícios dos sistemas automatizados, apontando soluções para problemas existentes e no planejamento da manutenção. Entre em contato e avalie as possibilidades para melhorar a produtividade na sua operação.

Remarkable! Its in fact awesome article, I have got much clear idea on the topic of from this paragraph. Eugene Buggy