Sabia que tem muita pesquisa e ciência por trás das soluções de pulverização que você utiliza em sua operação? Muito mais do que a simples passagem de líquido por um orifício, desenvolver tecnologias para pulverizar com precisão e adequação envolve muito estudo do comportamento da substância pulverizada em diversas situações.

O grupo Spraying Systems tem uma divisão chamada Spray Analysis and Research Services, responsável pela área de pesquisa e desenvolvimento. Nesse departamento, há foco total no desenvolvimento de soluções que atendam às principais necessidades dos nossos clientes com relação à pulverização e estejam sintonizadas aos grandes desafios da atividade industrial como aumento da produtividade, preservação dos recursos naturais, redução do desperdício, proteção do meio ambiente e segurança

dos colaboradores.

Com apoio em dados e equipamentos de última geração nos nossos laboratórios, conseguimos desenvolver soluções que melhor se adequem às condições de operação dos nossos clientes.

O que é a pulverização?

É importante entender o conceito de pulverização para ter noção da complexidade do assunto.

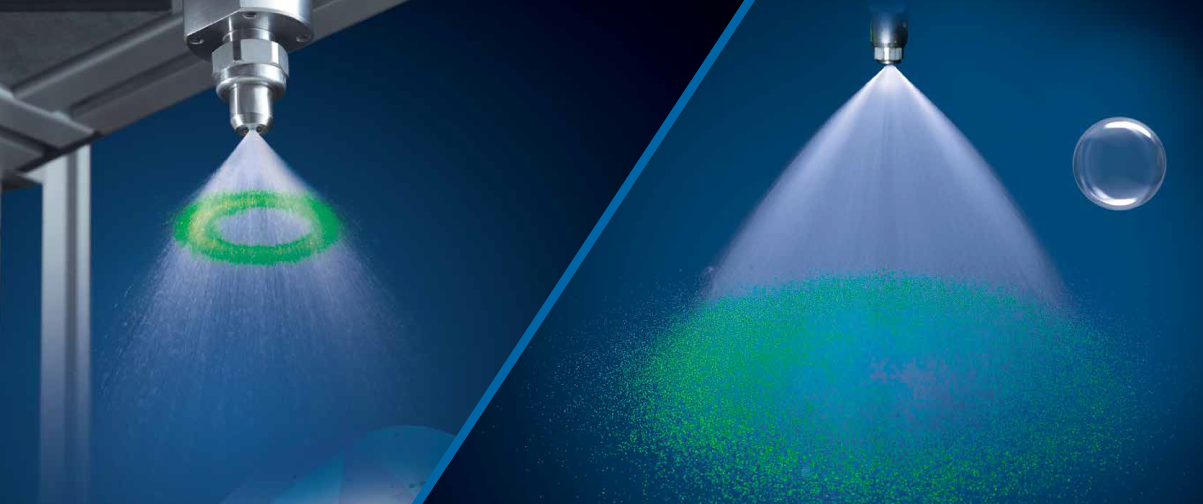

A pulverização é um ramo único da dinâmica de fluidos multifásicos, com uma faixa dinâmica de interações líquido-gás durante o processo de atomização, que é a quebra do líquido em pedaços menores, chamados de gotículas. Esse grupo de gotas é, então, denominado spray.

O grupo de gotas, resultado da quebra do líquido em pedaços menores, é o spray.

Este processo de pulverização ocorre em pequenas escalas e é limitado por certas forças físicas. Por meio de exames, testes, modelagem e análise de precisão das características de cada spray, podemos fornecer soluções baseadas em dados para aplicações do mundo real.

Para que nossas soluções de pulverização, em seu conjunto, tenham um bom desempenho e melhorem a performance das atividades industriais em que são empregadas, diversas características e condições de operação individuais precisam ser observadas e estudadas, vejamos quais são:

Tamanho da gota

Tamanho da gota

Conforme o líquido passa ou sai de um bico, ele se quebra em gotas e forma um spray. Um spray tem uma gama de tamanhos de gotas e a distribuição pode ser estreita ou larga dependendo da vazão e pressão do líquido, forças que atuam no líquido, geometria do bico e propriedades do material

de spray.

Velocidade

Velocidade

Quando um líquido sai de um bico, todas as gotas movem-se aproximadamente na mesma velocidade. No entanto, conforme a distância do spray aumenta, as gotas maiores continuam se movendo mais rápido do que as gotas menores ao redor devido ao seu maior momento.

Padrão

Padrão

Ao sair do bico, o spray pode ser moldado pela geometria do orifício de saída. Os padrões de pulverização típicos incluem cone cheio, cone oco,

jato leque e sprays com vários orifícios.

Propriedades do fluído

Propriedades do fluído

As características de reologia do fluido, como densidade, viscosidade, tensão superficial e porcentagem de partículas sólidas, são aspectos críticos ao escolher um tipo de bico e determinar as condições de operação de pulverização necessárias. A presença de características líquidas newtonianas e não newtonianas também pode ser um aspecto importante a considerar.

Cobertura

Cobertura

Trata-se do tamanho geral do padrão de pulverização conforme ele entra em contato com o alvo pretendido. Sprays cone cheio são recomendados quando a área de cobertura é importante, já o spray jato leque é recomendado em aplicações de transportadores.

Impacto

Impacto

O alto impacto da pulverização vem de um maior impulso da gota, portanto, gotas grandes e de movimento mais rápido proporcionarão um impacto mais alto. O impacto também pode ser aumentado manipulando o ângulo de pulverização para garantir o impacto perpendicular do alvo.

As gotas são os componentes definidores de um spray e cada gota em

um spray é importante. Resolvemos problemas analisando os elementos individuais (gotas), a relação entre as gotas agregadas (um spray) e os fatores (como fluxo de gás, temperatura e turbulência) que afetam o desempenho geral do spray. Nosso lema aqui na Spraying Systems é cada gota conta e queremos levar essa premissa para a operação dos nossos clientes também.

Saiba como nos baseamos em dados e ciência para proporcionar o melhor sistema de pulverização para os nossos clientes

Embora os cálculos teóricos de pulverização possam ajudar a chegar a algumas conclusões, eles raramente proporcionam o melhor resultado. Para nossos clientes, receber dados de pulverização coletados em condições reais de operação fornece resultados claros e concisos que são imediatamente aplicáveis.

Para clientes que operam em condições de processo complexas, usando um spray para resfriar gases nocivos, por exemplo, aplicamos nossos modelos de spray computacional.

Enquanto outros serviços de pesquisa dependem de dados especulativos, oferecemos soluções orientadas por dados de desempenho dos bicos analisados em nossos laboratórios de pesquisa, que contam com equipamentos e softwares capazes de realizar um estudo completo da pulverização.

Entenda o passo a passo dos processos dentro dos nossos laboratórios:

Informação

Informação

Cada informação que nosso cliente nos fornece é um ponto de dados a ser validado. Testamos, refinamos e testamos novamente cada condição para garantir que começamos de um ponto de partida objetivo

e com base em evidências. Melhorias no processo, nas condições de operação ou no equipamento só

podem ser descobertas quando seguimos esta metodologia. À medida que o projeto evolui, aproveitamos ferramentas comerciais e proprietárias para garantir que os dados sempre conduzam o processo científico.

Inovação e colaboração

Inovação e colaboração

Nossa equipe vem de décadas de experiência em pesquisa de pulverização e engenharia avançada. Esse é o padrão da empresa. O foco exclusivo de nossa empresa em tecnologia de pulverização por mais de 80 anos foi fundamental no início da nossa jornada e continua a estimular nosso desenvolvimento. Conforme crescemos como empresa, aumenta também nossa ênfase em ideias, processos e produtos inovadores.

A colaboração com clientes, países e divisões dentro da empresa nos permite buscar inovação livremente e investir recursos estrategicamente. Nesse sentido, desenvolver um projeto com a Spraying Systems é uma combinação única de tradição, experiência, criatividade e cooperação.

Resultados

Resultados

Empregamos testes e modelagem para desenvolver soluções, entendendo que os métodos incorporados devem ser focados na aplicação de destino. Os dados são os grandes orientadores de cada ação e eles nos levam à solução. Eles são os pilares do conhecimento de nossos clientes e levam às melhores soluções.

Laboratório localizado na fábrica da Spraying Systems no Brasil,

onde são realizados os testes para os clientes da região.

Conheça alguns dilemas da indústria que ganharam soluções de pulverização a partir do trabalho desenvolvido nos nossos laboratórios de pesquisa

O trabalho nos laboratórios Spray Analysis and Research Services tem impactos positivos na operação

e, consequentemente, nos resultados financeiros dos nossos clientes. As soluções customizadas endereçaram dilemas como redução de desperdício, melhor cobertura, aplicação de líquidos

desafiadores e segurança no ambiente de trabalho. Conheça alguns dos nossos cases:

Transformação do processo e redução de custos

Transformação do processo e redução de custos

DESAFIO: Um produtor de ração para galinhas estava usando um bico caseiro que consumia uma quantidade excessiva de energia. Ao ser desafiado a reduzir o consumo pela empresa de energia local, o produtor determinou que poderia economizar mais de US$ 1 milhão em eletricidade ao encontrar um bico de pulverização mais eficiente.

SOLUÇÃO: Testes extensivos em nossos laboratórios de pulverização identificaram um bico atomizador

a ar que poderia produzir o tamanho de gota necessário em condições operacionais semelhantes.

No entanto, o design de eficiência energética do novo bico reduziu drasticamente o consumo de ar comprimido. O produtor conseguiu reduzir significativamente os custos e melhorar a sustentabilidade operacional sem impacto negativo na produção.

Práticas sustentáveis para economia de água

Práticas sustentáveis para economia de água

DESAFIO: Em um fabricante de telas, a aplicação inconsistente de água na trama de plástico durante a produção resultou em uma alta taxa de refugo. À medida que a tela de plástico passava por vários estágios de fabricação, era reidratada de maneira desigual. A qualidade foi comprometida e o produtor foi forçado a rejeitar o produto final.

SOLUÇÃO: Usando uma abordagem de teste multifacetada, determinamos o número ideal de bicos, o espaçamento dos bicos e as condições de operação para hidratar adequadamente as redes de plástico. Isso melhorou o processo geral, reduzindo tanto o desperdício da planta quanto a taxa de refugo.

Criação de um sistema de pulverização personalizado

Criação de um sistema de pulverização personalizado

DESAFIO: Uma empresa aeroespacial queria construir um sistema de bicos para simular chuva.

Este sistema seria usado para testar o desempenho das aeronaves em condições climáticas adversas.

SOLUÇÃO: Para simular várias condições de chuva, precisaríamos de um bico que produzisse uma distribuição de tamanho de gota e vazões específicas. Nós projetamos e testamos um protótipo de sistema de pulverização. Uma análise minuciosa provou que o sistema simularia muitas condições de chuva e o cliente ficou satisfeito com o produto.

Aplicação de líquidos desafiadores

Aplicação de líquidos desafiadores

DESAFIO: Uma empresa farmacêutica desenvolveu uma nova fórmula para revestir comprimidos cujas propriedades eram diferentes das dos materiais usados anteriormente e a indústria precisava determinar o melhor método de aplicação.

SOLUÇÃO: Usando uma combinação de teste de tamanho de gota e imagem de alta velocidade, avaliamos diferentes bicos atomizadores a ar e condições operacionais. A empresa farmacêutica validou nossas descobertas e lançou com sucesso a nova fórmula para revestir comprimidos.

Modelos computacionais revitalizando processos

Modelos computacionais revitalizando processos

DESAFIO: Um produtor de produtos químicos nos Estados Unidos estava enfrentando multas substanciais ou paralisação completa depois que seu Oxidante Térmico de Gás Vertical (VGTO) não cumpriu os regulamentos de controle de emissão do governo. Como os bicos em uso não forneciam o resfriamento adequado, a lama não evaporava totalmente, erodindo o revestimento da parede.

SOLUÇÃO: Usamos modelagem de Dinâmica de Fluidos Computacional (CFD) para avaliar o fluxo

do processo e as condições na torre. Nosso cliente não precisava apenas de um bico melhor para resfriamento, mas também colocá-lo corretamente no fluxo de gás para evitar a erosão das paredes.

O CFD ajudou a validar os parâmetros necessários para o resfriamento eficaz e o layout adequado

do bico na torre. O produtor de produtos químicos agora está em conformidade com as regulamentações ambientais, as paredes e o fundo da torre estão completamente secos e a empresa tem as ferramentas para operar de forma mais econômica.

Criação de um local de trabalho mais seguro

Criação de um local de trabalho mais seguro

DESAFIO: Um fabricante de aço estava enfrentando problemas graves de aglomeração de poeira em seu forno de oxigênio básico (BOF). Como o bico produzia gotas muito grandes, o spray de resfriamento não evaporou completamente, grudou nas paredes e acumulou fuligem em toda a torre, o que causou uma parada significativa para manutenção e perigo para os trabalhadores encarregados de limpar o forno.

SOLUÇÃO: Realizamos modelagem CFD no projeto da lança da empresa siderúrgica e identificamos a causa do aglomerado de poeira: layout deficiente da lança do bico. Em vez de dispersar uniformemente

as lanças ao redor da torre, reconfiguramos o layout para direcionar todos os sprays no fluxo de gás

que entra, chegando à marca de quase 100% de evaporação. Esta solução eliminou o problema de aglomeração de poeira, salvou a empresa em custos de manutenção e tempo de inatividade e criou

um ambiente de trabalho mais seguro para os funcionários da empresa.

ROI imediato com modelagem estratégica

ROI imediato com modelagem estratégica

DESAFIO: Uma grande refinaria queria instalar um sistema de mistura em um tanque de armazenamento de petróleo de 250 mil barris. No entanto, a densidade dos aditivos variava e as soluções de densidade mais baixa podiam subir ao topo do tanque e vaporizar se não fossem devidamente misturadas.

Esses problemas enfraqueceriam a qualidade da gasolina para abaixo do grau premium – uma perda

de receita considerável para a refinaria.

SOLUÇÃO: Usando a modelagem CFD, projetamos manifolds de edutores para fornecer a mistura necessária no menor tempo possível. A refinaria instalou os novos manifolds e a gasolina manteve sua qualidade premium. Considerando a perda potencial de receita para o combustível que não poderia ser vendido como qualidade premium, o retorno sobre o estudo de modelagem CFD e o sistema edutor foi imediato. O mesmo projeto de sistema foi subsequentemente usado para cinco tanques de mistura adicionais.

Se você precisa de projetos customizados para a sua operação, com base em dados e ciência, é possível chegar a soluções de pulverização capazes de trazer grandes resultados para o seu negócio. Para saber mais sobre o trabalho no nosso laboratório de desenvolvimento e pesquisa, fale com nossos especialistas.